歡迎您訪問“合肥市科柏盛環保科技有限公司”企業官網!

當前位置: 網站首(shǒu)頁 > 新聞動態

聯係99精品国产综合久久久久五月天

公(gōng)司名稱: 合肥市科柏盛環(huán)保科技有限公司

官方網址: www.hoteltheland.com

聯(lián)係電話:150-5515-7685

企業固話:0551-64388109

電子郵箱:Keposhine@163.com

公(gōng)司(sī)地址:合肥市新站區緯二路北嘉臣科技園科研樓二樓

產品知識

當前位置: 網站首頁 > 新(xīn)聞動態 > 產品知識

高濃高鹽化(huà)工廢水的資源(yuán)化綜合(hé)處理工藝

來源:科柏盛環保(bǎo) 發布時間:2020-09-30

化工廢水處理中的高濃度化工廢水的治理研(yán)究一直是國內外研(yán)究的重點,目 前國內外的處理方(fāng)法主要有傳統生(shēng)物(wù)法如生物膜法、活性(xìng)汙(wū) 泥法等工藝,對廢水(shuǐ)中的有(yǒu)機質(zhì)有一定去除效果,可降低廢 水(shuǐ)中 COD 含量(liàng),但(dàn)不能脫鹽,汙水毒性還(hái)會嚴重抑(yì)製微生物 的正常新陳代謝功能,導致(zhì)生化反應難(nán)以進行;傳統蒸發工藝, 如蒸餾法,以及(jí)由蒸餾發展起來的多效真空蒸發、低(dī)溫閃蒸 蒸發、高壓噴霧蒸發等工藝,這些工藝方法主要存在投資大、 能耗高、效率低、運行費用高和維護困難等缺點,難以普(pǔ)及 ; 電化學法電極板易鈍化、鏽蝕,耗電多、處理效果不夠穩定, 汙泥量大;化學氧化法要求配套設備(bèi)較多,通常(cháng)無法單獨使用(yòng), 且設備價格昂貴,成本較高。基於以(yǐ)上情況,開發(fā)一種低成本(běn)、 高效率、節能環(huán)保的綜合水處理工藝顯得尤(yóu)為(wéi)重要。

1、工藝介紹

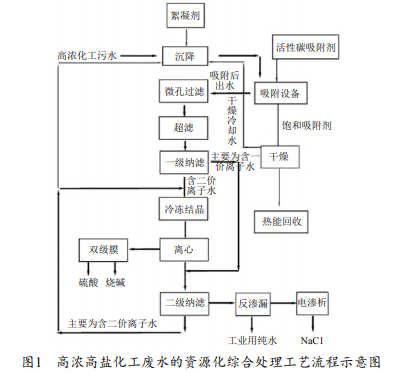

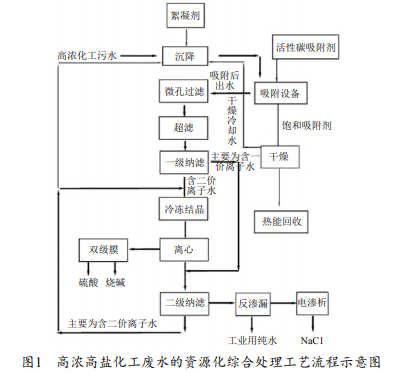

高濃高鹽化工廢水的資源化綜合處理工藝具有低成本、 高效率、節(jiē)能環保的特點,具體工藝流程見圖1 :

如圖1所(suǒ)示,高濃高鹽化工廢水的資源化綜合處理工藝, 包括(kuò)如下步驟 :

1)將(jiāng)高濃高(gāo)鹽的化工廢水集中(zhōng),加入有機絮凝劑,進行 沉降處理(lǐ),以除去(qù)廢水(shuǐ)中的(de)大顆粒雜質和大部分的懸浮物、 漂浮物 ;其中有(yǒu)機絮凝劑可以為(wéi) :聚丙(bǐng)烯酰胺或澱(diàn)粉 - 聚丙烯 酰胺 ;沉降後的廢水使用複合煤基吸附(fù)劑或煤基活性炭進行(háng) 吸附處理,以除去廢水中的大部(bù)分有機質 ;

2)然後使廢水通過微孔過濾除去水中的顆粒狀(zhuàng)雜質、膠 體物質(zhì)和懸浮物,再通過超濾進一步去除水中殘留的小分子(zǐ) 懸浮物和有機質,之後通過一級納濾將水中的一二價離子分 離 ;分離出的含一價離子(zǐ)水經過二(èr)級納濾,二級納濾後的含 一價離子水再經過(guò)反滲透,製得純水可作工業用水 ;

3)反滲透後(hòu)的濃水經過電滲析進行(háng)一價鹽的提濃(nóng),得 到15% -18%的 NaCl 副產物可送入氯堿廠(chǎng)用作燒堿的生產原料 ;二級納(nà)濾分離出的含二價離子水與一級納濾分離出的含(hán) 二價離子水混合,在 -3~5℃下冷凍結晶,離心(xīn)後的結晶體層 為 Na2SO4 · 10H2O,經過雙級膜電滲析,製得酸(suān)堿產物,分別 為純度98%(質量分數)以(yǐ)上、濃度不低於1mol/L 的 H2SO4, 可用(yòng)作化工生產原料及(jí)電鍍廠酸洗等 ;純度98%(質量分數) 以上、濃度不低於1mol/L 的 NaOH,可用於化工生產原料及 電廠脫硫除塵等(děng) ;水層進行二級納濾處理 ;

4)當二級納濾後的含二價離子水的純(chún)度低於95%時,不 再進行(háng)冷凍結晶,而與原化(huà)工廢(fèi)水(shuǐ)混合,重新進行吸附過濾(lǜ) 處(chù)理 ;吸附了有機質的飽和吸附劑(jì)經過脫水幹燥,可作為清 潔焚燒爐、排放尾氣處理裝置等的熱(rè)源進行回收利用,幹燥 冷卻水回到沉(chén)降係統與原水混合。

2、結束語

1)將煤基活性炭吸附工藝與膜過濾技術相耦合,依次通過沉降、活性炭(tàn)吸附、微孔過(guò)濾(lǜ)、超濾(lǜ)、納濾將高濃高鹽廢 水中的有機質和無機質(zhì)一並除去,出水達到工業用水(shuǐ)標準, 所用設備和輔料易獲得、易(yì)操作且價格較低,處理工藝運(yùn)行 成本(běn)較低,經濟性好且應用範圍廣(guǎng)。

2)將納濾(lǜ)、膜技術與(yǔ)電滲析技術相結合,在脫除廢水中 鹽分的同時,將一二價鹽離子分(fèn)離,分別通過電滲析技術(shù)實 現一(yī)二價鹽(yán)的酸堿轉化和提濃,得到 NaCl、H2SO4和 NaOH 等(děng)副產物,可用作(zuò)工業生產的原輔料,提高了其經(jīng)濟價值。

3)選用吸附效果極佳、具有燃燒活性的複合煤基活性炭 作為吸附(fù)劑,在絮(xù)凝劑(jì)的協助下,吸附廢水中的有機質(zhì),吸 附效率高達92%以上,不僅可有效去除廢水中的有機質,且 飽和的複合煤基(jī)活性炭具有很高的燃燒熱值,幹燥後可作為 工業熱(rè)源燃料回(huí)收利用,同(tóng)時實現了有機質的能源化和無機 質的(de)資源化,實現了汙水處理的零汙染排放,具(jù)有很高的環 境效益和社會效益。

1、工藝介紹

高濃高鹽化工廢水的資源化綜合處理工藝具有低成本、 高效率、節(jiē)能環保的特點,具體工藝流程見圖1 :

如圖1所(suǒ)示,高濃高鹽化工廢水的資源化綜合處理工藝, 包括(kuò)如下步驟 :

1)將(jiāng)高濃高(gāo)鹽的化工廢水集中(zhōng),加入有機絮凝劑,進行 沉降處理(lǐ),以除去(qù)廢水(shuǐ)中的(de)大顆粒雜質和大部分的懸浮物、 漂浮物 ;其中有(yǒu)機絮凝劑可以為(wéi) :聚丙(bǐng)烯酰胺或澱(diàn)粉 - 聚丙烯 酰胺 ;沉降後的廢水使用複合煤基吸附(fù)劑或煤基活性炭進行(háng) 吸附處理,以除去廢水中的大部(bù)分有機質 ;

2)然後使廢水通過微孔過濾除去水中的顆粒狀(zhuàng)雜質、膠 體物質(zhì)和懸浮物,再通過超濾進一步去除水中殘留的小分子(zǐ) 懸浮物和有機質,之後通過一級納濾將水中的一二價離子分 離 ;分離出的含一價離子(zǐ)水經過二(èr)級納濾,二級納濾後的含 一價離子水再經過(guò)反滲透,製得純水可作工業用水 ;

3)反滲透後(hòu)的濃水經過電滲析進行(háng)一價鹽的提濃(nóng),得 到15% -18%的 NaCl 副產物可送入氯堿廠(chǎng)用作燒堿的生產原料 ;二級納(nà)濾分離出的含二價離子水與一級納濾分離出的含(hán) 二價離子水混合,在 -3~5℃下冷凍結晶,離心(xīn)後的結晶體層 為 Na2SO4 · 10H2O,經過雙級膜電滲析,製得酸(suān)堿產物,分別 為純度98%(質量分數)以(yǐ)上、濃度不低於1mol/L 的 H2SO4, 可用(yòng)作化工生產原料及(jí)電鍍廠酸洗等 ;純度98%(質量分數) 以上、濃度不低於1mol/L 的 NaOH,可用於化工生產原料及 電廠脫硫除塵等(děng) ;水層進行二級納濾處理 ;

4)當二級納濾後的含二價離子水的純(chún)度低於95%時,不 再進行(háng)冷凍結晶,而與原化(huà)工廢(fèi)水(shuǐ)混合,重新進行吸附過濾(lǜ) 處(chù)理 ;吸附了有機質的飽和吸附劑(jì)經過脫水幹燥,可作為清 潔焚燒爐、排放尾氣處理裝置等的熱(rè)源進行回收利用,幹燥 冷卻水回到沉(chén)降係統與原水混合。

2、結束語

1)將煤基活性炭吸附工藝與膜過濾技術相耦合,依次通過沉降、活性炭(tàn)吸附、微孔過(guò)濾(lǜ)、超濾(lǜ)、納濾將高濃高鹽廢 水中的有機質和無機質(zhì)一並除去,出水達到工業用水(shuǐ)標準, 所用設備和輔料易獲得、易(yì)操作且價格較低,處理工藝運(yùn)行 成本(běn)較低,經濟性好且應用範圍廣(guǎng)。

2)將納濾(lǜ)、膜技術與(yǔ)電滲析技術相結合,在脫除廢水中 鹽分的同時,將一二價鹽離子分(fèn)離,分別通過電滲析技術(shù)實 現一(yī)二價鹽(yán)的酸堿轉化和提濃,得到 NaCl、H2SO4和 NaOH 等(děng)副產物,可用作(zuò)工業生產的原輔料,提高了其經(jīng)濟價值。

3)選用吸附效果極佳、具有燃燒活性的複合煤基活性炭 作為吸附(fù)劑,在絮(xù)凝劑(jì)的協助下,吸附廢水中的有機質(zhì),吸 附效率高達92%以上,不僅可有效去除廢水中的有機質,且 飽和的複合煤基(jī)活性炭具有很高的燃燒熱值,幹燥後可作為 工業熱(rè)源燃料回(huí)收利用,同(tóng)時實現了有機質的能源化和無機 質的(de)資源化,實現了汙水處理的零汙染排放,具(jù)有很高的環 境效益和社會效益。