歡迎您訪問“合肥市(shì)科柏盛環(huán)保科技有限公司”企業官網!

當前位置: 網站首頁 > 新聞動態

聯係99精品国产综合久久久久五月天

公司名稱: 合肥市科柏盛環保科技有限公司

官方網址: www.hoteltheland.com

聯係電話:150-5515-7685

企業固話:0551-64388109

電子郵箱:Keposhine@163.com

公司地址:合肥市新(xīn)站區(qū)緯二路北嘉臣科(kē)技園科研樓二樓

產品知(zhī)識

當前位置: 網站首頁 > 新聞動態 > 產品知識(shí)

蓄(xù)熱式燃燒技術處(chù)理化工行業VOCs 的安全性問題

來源:科柏盛環(huán)保 發布時間:2023-08-03

隨著對環境保(bǎo)護的日益重視,酸雨和霧霾汙(wū)染已經逐漸減少,但是(shì)臭氧汙染仍日益加重,成為影響(xiǎng)環境空氣質量的重要汙染(rǎn)源,近年來我(wǒ)國因臭氧汙染導致的人口死(sǐ)亡數量平均增加10.7%。臭(chòu)氧(yǎng)汙染的重要前體物是(shì)VOCs,在紫外線的作用下,VOCs 和氮氧化物會發(fā)生一(yī)係列複雜的光化學反應,生成臭氧和霧霾二次顆粒。雖然環境空氣中氮(dàn)氧化物的濃度有一定程度的(de)降低(dī),但是VOCs 的減排進入了瓶頸期,產生臭氧的反應中,VOCs 和氮氧(yǎng)化(huà)物非線性關係,僅通過(guò)氮氧化物的減(jiǎn)排甚(shèn)至會導致臭氧濃度的上升(shēng)。為了(le)降低臭氧汙染,VOCs減排(pái)是重中之重。化工行業是我國工業體係的(de)支(zhī)柱行(háng)業,也(yě)是VOCs 排放的重要行業。

根據中國環境規劃院的研究結果,我國VOCs 年排放量(liàng)達到3100 噸,我國(guó)涉及VOCs 排放的行業超過120 個,其中年排放量超過1 萬噸的行業超過50 個。化工行業(yè)VOCs典型特征包括:廢氣(qì)濃(nóng)度高、波動(dòng)性大、淨化效率要求高(gāo)。

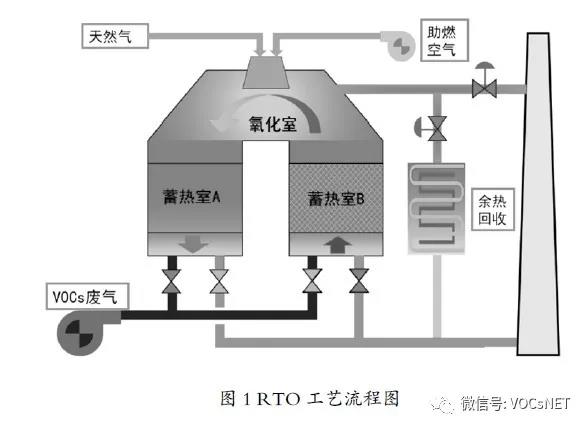

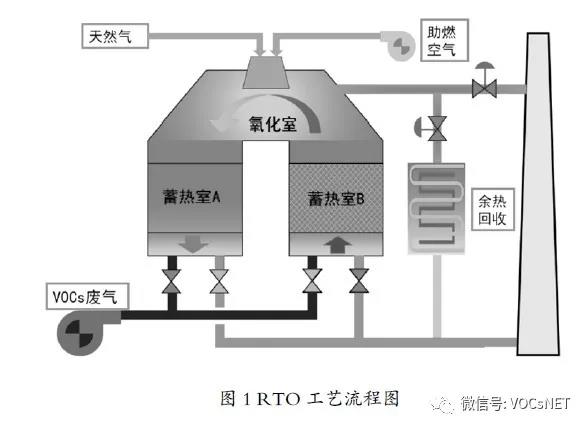

蓄熱式燃燒技術(RTO)主要原(yuán)理是:揮發性有(yǒu)機廢氣經過預熱室升溫(wēn)後,進入燃燒室高溫(wēn)焚燒(升溫到800℃),在(zài)富氧的條件下進行徹底的氧化分解(jiě),有機物氧化成水和二氧化碳,在經過另外一個蓄熱室的蓄熱體存儲熱量,存儲的熱量(liàng)可以用於下一輪預熱新進(jìn)入的有機(jī)廢氣,經過周期性地改變氣流(liú)方向從而保持爐膛溫度的穩定。RTO 工藝流程圖見圖1。

由於蓄熱式燃燒是一種徹底的氧化分解技術,淨化效率高,目前廣泛應用於化工行業的VOCs 淨化。但由於化工行業VOCs 廢氣濃度高,且波動性大,存在燃爆的可能性。2015 年(nián)3 月江蘇某化工企業(yè)RTO 淨化係統連續(xù)兩次發生爆炸,經濟(jì)損失達數百萬元;2020 年8 月19 日,浙江某化工企業RTO 淨化裝置(zhì)廢氣管(guǎn)道爆裂,導致生產中斷;2019 年6 月15 日,安徽某化工企業(yè)RTO 淨化係統短時間兩次發生爆炸,淨化係統損毀嚴(yán)重。

化工行業的VOCs 廢氣濃度一(yī)般比較高,在非正(zhèng)常工況下有可(kě)能會超過爆炸限;雖然VOCs 汙染物濃度比較高,但是廢氣中的氧含量完全可以滿足燃燒爆炸的要求(qiú);在不合理設計或者(zhě)裝置非正常運行,而預防措施不到位時,RTO 裝置本身的明火、高熱物以及電(diàn)火花和靜電等均可(kě)能成為點火源。化工行業采用蓄熱式燃燒技術處理VOCs 廢氣時,需要重點(diǎn)關注安全問題。

1. 化工行業RTO 處理技術過程中爆炸(zhà)要素(sù)分析根據爆炸三(sān)要素:可燃物、助燃物和點火源進行展(zhǎn)開分(fèn)析。

1.1 可燃物

(1)化工行業廢氣濃度高、波動性大,在某些工況條(tiáo)件下,比(bǐ)如真空泵其中開啟時,可能存在VOCs 廢(fèi)氣濃度超過爆(bào)炸下限的(de)情況出(chū)現。

(2)部分生產設備比如蒸餾釜處於故障狀態,VOCs 物料被(bèi)加熱導致極高濃(nóng)度的飽和有機物蒸汽進入RTO 淨化(huà)裝置(zhì),導致混合廢(fèi)氣濃度超過爆炸下限的情況。

(3)部分高沸點VOCs 廢氣在收集處理係統低溫處冷凝,RTO 處理係統啟動(dòng)時,冷凝的液態有機物直接進入RTO,或者(zhě)在後期溫度(dù)升高時,冷凝的液態有機物揮發至氣相,進入RTO,導致RTO 內部混合廢氣濃度超過(guò)爆炸下限的情況。

(4)易(yì)聚合物質,如苯乙烯(xī)等(děng),容易發生聚合沉積在(zài)RTO 下(xià)室體溫度相對較低的蓄熱體處,聚合物(wù)隨(suí)著溫度的變(biàn)化,可能發生二次揮發,導致RTO 內部局部濃度過高(gāo)超過爆炸下限的情況。

1.2 助燃物(wù)

(1)化工行業有機液體存儲與裝卸廢氣以及進出料和反應過程的放空廢(fèi)氣,為降低(dī)物料的損失,一般采取大管套小管的廢(fèi)氣捕集方(fāng)式,該(gāi)部(bù)分廢氣收集(jí)時,會引入一定量的空氣(qì)。

(2)反應釜的投(tóu)料口、放料口和(hé)取樣口以及灌裝工位,一般采用集氣罩的廢氣收集方式,收集廢氣中除(chú)了少量(liàng)的(de)VOCs 外,基本以空氣為(wéi)主。

(3)固液分離設備(bèi)和幹燥設備,一(yī)般通過密閉的設備或者增設密閉隔間(jiān)收集廢氣,廢氣中會引入大(dà)量室(shì)內(nèi)空氣。

(4)廢(fèi)水集輸和(hé)處理係統以及固廢貯存場所,一般通(tōng)過全麵換風的方式收集廢氣,收集廢氣中除了少量的VOCs 外,基本以空氣為主。

1.3 點火源

(1)RTO 燃燒室內明火:當進入RTO 內的VOCs 燃燒(shāo)釋放的潛熱不足以維持RTO 正常運(yùn)行(háng)所需要的溫度時,需要額外補充天然氣並點火(huǒ)升溫。RTO 爐內一直維持著高溫明(míng)火狀態(tài),是事故發生時*要考慮的點(diǎn)火源。

(2)電火(huǒ)花:一般RTO 的輔助加熱係統采用電火花點火器,在RTO 爐初始升溫時,如果爐內有機物超過(guò)爆炸限,該電火花也可能成為點火源(yuán)。

(3)高熱物(wù):RTO 升溫後,氧化爐內的蓄熱陶瓷以及從(cóng)氧(yǎng)化爐中取熱的廢氣均為高熱物,如因係統故障,高熱物回火逆流(liú)遇到可(kě)燃物,或(huò)者高於可爆炸成分的起燃點時,高熱物也會成為點火源(yuán)。

2. 安全防控分析

RTO 處理係統爆炸的發生,需要滿足三要素,即(jí)可燃物、助燃物和點火源,所以安全(quán)防控措施主要針對以上三要素(sù)的防控(kòng)。

2.1 嚴控可燃物濃度

考慮到RTO 本身具有明火,如果進口濃度超過爆炸下限(xiàn),任何防控措施都無濟於事,應嚴格控製RTO進口有機物(wù)的濃度,使其控製在對應氣體爆炸下限的25% 以(yǐ)內。防控措施主(zhǔ)要有:RTO 進氣管道上設置氣體濃度檢(jiǎn)測,一級報(bào)警點為10%LEL,二級報警點(diǎn)為20%,達到(dào)二級報警點時,切斷廢氣進氣,打開新(xīn)風(fēng)補氣閥,對RTO 進行停機降;對(duì)於高濃度廢氣,RTO 入口加稀釋風閥(fá);廢氣入口加緩衝罐,緩衝罐的體積要設計得當;濃度監測儀、稀釋風閥、RTO 風機等儀器設(shè)備之間的(de)連鎖控(kòng)製,對突發問題*時間做出(chū)正確的動作(zuò)。

2.2 安全風險評估

RTO 處(chù)理係統的(de)安全設施(shī)應與主體工程同時設(shè)計、同時施工、同時投(tóu)入使用,化工行業廢氣成分複雜,應進行安全(quán)風險評估論證,采用(yòng)HAZOP 等軟件(jiàn)分析並采取相應(yīng)的安全措施。

2.3 強化預處理措施

化工行業廢氣排放濃度波動性大,一般會含有酸霧和顆粒物,在進入RTO 燃燒時,需要進行混(hún)勻和去(qù)除酸霧和顆粒物。建議企業(yè)采用PP 堿洗塔對有機廢氣進行預處(chù)理,由於PP 填料塔(tǎ)強度不高,在發生(shēng)事故時極易泄爆,*大(dà)限度地保證係統安全。

2.4 增設必要的防火、防爆和泄爆等措施

廢氣收集總管中安裝防火閥,防火閥應符合GB15930 的相關規定;在RTO 入口加裝阻火器,阻火(huǒ)器應符合GB/T13347的相關規定;在RTO 燃燒室、緩衝罐、管道拐彎處加(jiā)泄爆片(piàn),防爆泄壓設(shè)計應符合GB 50160 的相關規定;在RTO 設備附近設置一些消防設施(shī);風(fēng)機、電機和置於現(xiàn)場的電氣儀表等設(shè)備的防爆等級應不低於現場級別。

2.5 優化收集係統

廢氣的收集以及風機選用需進行規範化設計,廢氣收集管線需(xū)統籌規劃,形成支管-主管-處理(lǐ)裝置-總排(pái)口的收集處理係統,確保(bǎo)廢氣收集效果,收集管網應考慮必要的防(fáng)火和泄爆。采用金屬材質的收集(jí)管網時,應考慮靜電跨(kuà)接、係統接地等措施,及時導出靜電(diàn),避免積聚,接地電阻應小於4Q,防雷設計應符(fú)合GB 50057、SH/T3038 的相關規定;避免管道中存在直角和(hé)尖角,減少因摩擦而導致的靜(jìng)電。

2.6 優化處理係統

RTO 爐設計時對廢(fèi)氣進行氣流場和熱流場(chǎng)模擬,其中氣流場(chǎng)模擬確保RTO 爐內無死(sǐ)角,廢氣(qì)能夠(gòu)均勻流暢通過,避免局部湍(tuān)流或濃(nóng)度過高;熱流(liú)場模擬確定陶瓷(cí)裝填量,選擇適宜熱回收效率,避免RTO 爐(lú)蓄熱室冷端溫度過高(gāo),減(jiǎn)少安全隱患。

2.7 優化運維措施

處理係(xì)統(tǒng)合理有效的運維是保證(zhèng)正(zhèng)常穩定運行的(de)必要條件,應定期對處理(lǐ)係統進行點檢維修和排查隱患,比如及時排出收集管網中的(de)積液,避免積液中的VOCs 再次揮發至氣相(xiàng),導致氣相(xiàng)中濃度過高;確保預處理設施的運(yùn)行效率,避(bì)免(miǎn)RTO爐中填料(liào)堵塞,引發斷流造成安(ān)全隱患。

2.8 設置各類安全預警措施

燃料供給(gěi)係統應設置高低壓保護和泄漏報警裝置;壓縮空氣係統應設置低壓保護和報警裝置;設置UPS 備用電源和壓(yā)縮空氣儲氣罐;設置應(yīng)急排空(kōng)管道,嚴(yán)禁與高溫排空管道共用煙囪排放;處理係統(tǒng)應設置安(ān)全儀表係統,對風機、閥門、燃燒器(qì)、爐膛和廢氣管道等設備設施的關鍵參數進(jìn)行實時監控和聯鎖;關鍵設備安全(quán)儀表係統應(yīng)不低於SIL2 標準設計。

2.9 漸進(jìn)化科學調試

RTO 爐調試時理(lǐ)應先進行空(kōng)載調試,待空載調試穩定後(hòu)再逐步接入低濃度有機廢氣(qì),如企業(yè)汙水池加蓋收集後廢氣、車間換風廢氣等,*終(zhōng)再逐步接入高濃度(dù)廢氣。同時對擬接入高濃度廢氣的排放流量、排放濃度進(jìn)行(háng)檢測,重點關注峰時濃度,峰值(zhí)濃度不得超高混合(hé)廢氣爆(bào)炸下限(xiàn)的25%。

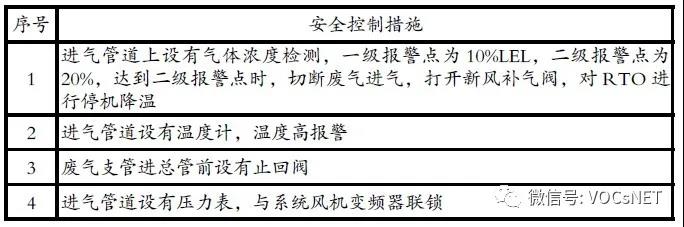

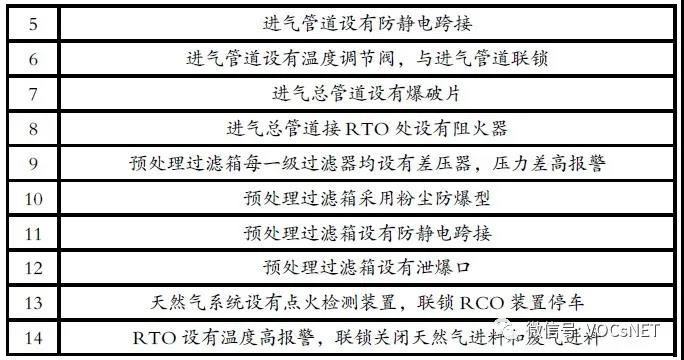

3. 實際案例分析

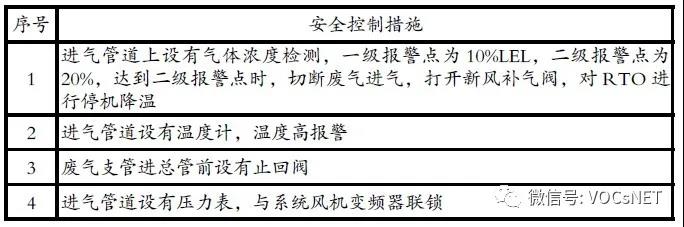

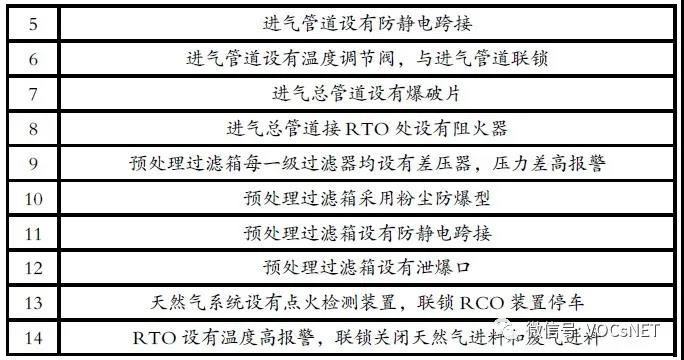

某(mǒu)化工行業廢氣(qì)風量為30000 m3/h,廢氣中含有鹽(yán)酸、顆粒物和VOCs,采用堿洗+ 幹式過濾+RTO 處理(lǐ)企業混(hún)合廢氣,RTO 為三室RTO,VOCs 進氣濃度為1250mg/m3,綜合淨化效(xiào)率可以達到99%。目前已連續穩(wěn)定運行5 年(nián),該處理係統的安全控製措施詳見下表。

根據中國環境規劃院的研究結果,我國VOCs 年排放量(liàng)達到3100 噸,我國(guó)涉及VOCs 排放的行業超過120 個,其中年排放量超過1 萬噸的行業超過50 個。化工行業(yè)VOCs典型特征包括:廢氣(qì)濃(nóng)度高、波動(dòng)性大、淨化效率要求高(gāo)。

蓄熱式燃燒技術(RTO)主要原(yuán)理是:揮發性有(yǒu)機廢氣經過預熱室升溫(wēn)後,進入燃燒室高溫(wēn)焚燒(升溫到800℃),在(zài)富氧的條件下進行徹底的氧化分解(jiě),有機物氧化成水和二氧化碳,在經過另外一個蓄熱室的蓄熱體存儲熱量,存儲的熱量(liàng)可以用於下一輪預熱新進(jìn)入的有機(jī)廢氣,經過周期性地改變氣流(liú)方向從而保持爐膛溫度的穩定。RTO 工藝流程圖見圖1。

圖1 RTO 工藝流程圖

由於蓄熱式燃燒是一種徹底的氧化分解技術,淨化效率高,目前廣泛應用於化工行業的VOCs 淨化。但由於化工行業VOCs 廢氣濃度高,且波動性大,存在燃爆的可能性。2015 年(nián)3 月江蘇某化工企業(yè)RTO 淨化係統連續(xù)兩次發生爆炸,經濟(jì)損失達數百萬元;2020 年8 月19 日,浙江某化工企業RTO 淨化裝置(zhì)廢氣管(guǎn)道爆裂,導致生產中斷;2019 年6 月15 日,安徽某化工企業(yè)RTO 淨化係統短時間兩次發生爆炸,淨化係統損毀嚴(yán)重。

化工行業的VOCs 廢氣濃度一(yī)般比較高,在非正(zhèng)常工況下有可(kě)能會超過爆炸限;雖然VOCs 汙染物濃度比較高,但是廢氣中的氧含量完全可以滿足燃燒爆炸的要求(qiú);在不合理設計或者(zhě)裝置非正常運行,而預防措施不到位時,RTO 裝置本身的明火、高熱物以及電(diàn)火花和靜電等均可(kě)能成為點火源。化工行業采用蓄熱式燃燒技術處理VOCs 廢氣時,需要重點(diǎn)關注安全問題。

1. 化工行業RTO 處理技術過程中爆炸(zhà)要素(sù)分析根據爆炸三(sān)要素:可燃物、助燃物和點火源進行展(zhǎn)開分(fèn)析。

1.1 可燃物

(1)化工行業廢氣濃度高、波動性大,在某些工況條(tiáo)件下,比(bǐ)如真空泵其中開啟時,可能存在VOCs 廢(fèi)氣濃度超過爆(bào)炸下限的(de)情況出(chū)現。

(2)部分生產設備比如蒸餾釜處於故障狀態,VOCs 物料被(bèi)加熱導致極高濃(nóng)度的飽和有機物蒸汽進入RTO 淨化(huà)裝置(zhì),導致混合廢(fèi)氣濃度超過爆炸下限的情況。

(3)部分高沸點VOCs 廢氣在收集處理係統低溫處冷凝,RTO 處理係統啟動(dòng)時,冷凝的液態有機物直接進入RTO,或者(zhě)在後期溫度(dù)升高時,冷凝的液態有機物揮發至氣相,進入RTO,導致RTO 內部混合廢氣濃度超過(guò)爆炸下限的情況。

(4)易(yì)聚合物質,如苯乙烯(xī)等(děng),容易發生聚合沉積在(zài)RTO 下(xià)室體溫度相對較低的蓄熱體處,聚合物(wù)隨(suí)著溫度的變(biàn)化,可能發生二次揮發,導致RTO 內部局部濃度過高(gāo)超過爆炸下限的情況。

1.2 助燃物(wù)

(1)化工行業有機液體存儲與裝卸廢氣以及進出料和反應過程的放空廢(fèi)氣,為降低(dī)物料的損失,一般采取大管套小管的廢(fèi)氣捕集方(fāng)式,該(gāi)部(bù)分廢氣收集(jí)時,會引入一定量的空氣(qì)。

(2)反應釜的投(tóu)料口、放料口和(hé)取樣口以及灌裝工位,一般采用集氣罩的廢氣收集方式,收集廢氣中除(chú)了少量(liàng)的(de)VOCs 外,基本以空氣為(wéi)主。

(3)固液分離設備(bèi)和幹燥設備,一(yī)般通過密閉的設備或者增設密閉隔間(jiān)收集廢氣,廢氣中會引入大(dà)量室(shì)內(nèi)空氣。

(4)廢(fèi)水集輸和(hé)處理係統以及固廢貯存場所,一般通(tōng)過全麵換風的方式收集廢氣,收集廢氣中除了少量的VOCs 外,基本以空氣為主。

1.3 點火源

(1)RTO 燃燒室內明火:當進入RTO 內的VOCs 燃燒(shāo)釋放的潛熱不足以維持RTO 正常運(yùn)行(háng)所需要的溫度時,需要額外補充天然氣並點火(huǒ)升溫。RTO 爐內一直維持著高溫明(míng)火狀態(tài),是事故發生時*要考慮的點(diǎn)火源。

(2)電火(huǒ)花:一般RTO 的輔助加熱係統采用電火花點火器,在RTO 爐初始升溫時,如果爐內有機物超過(guò)爆炸限,該電火花也可能成為點火源(yuán)。

(3)高熱物(wù):RTO 升溫後,氧化爐內的蓄熱陶瓷以及從(cóng)氧(yǎng)化爐中取熱的廢氣均為高熱物,如因係統故障,高熱物回火逆流(liú)遇到可(kě)燃物,或(huò)者高於可爆炸成分的起燃點時,高熱物也會成為點火源(yuán)。

2. 安全防控分析

RTO 處理係統爆炸的發生,需要滿足三要素,即(jí)可燃物、助燃物和點火源,所以安全(quán)防控措施主要針對以上三要素(sù)的防控(kòng)。

2.1 嚴控可燃物濃度

考慮到RTO 本身具有明火,如果進口濃度超過爆炸下限(xiàn),任何防控措施都無濟於事,應嚴格控製RTO進口有機物(wù)的濃度,使其控製在對應氣體爆炸下限的25% 以(yǐ)內。防控措施主(zhǔ)要有:RTO 進氣管道上設置氣體濃度檢(jiǎn)測,一級報(bào)警點為10%LEL,二級報警點(diǎn)為20%,達到(dào)二級報警點時,切斷廢氣進氣,打開新(xīn)風(fēng)補氣閥,對RTO 進行停機降;對(duì)於高濃度廢氣,RTO 入口加稀釋風閥(fá);廢氣入口加緩衝罐,緩衝罐的體積要設計得當;濃度監測儀、稀釋風閥、RTO 風機等儀器設(shè)備之間的(de)連鎖控(kòng)製,對突發問題*時間做出(chū)正確的動作(zuò)。

2.2 安全風險評估

RTO 處(chù)理係統的(de)安全設施(shī)應與主體工程同時設(shè)計、同時施工、同時投(tóu)入使用,化工行業廢氣成分複雜,應進行安全(quán)風險評估論證,采用(yòng)HAZOP 等軟件(jiàn)分析並采取相應(yīng)的安全措施。

2.3 強化預處理措施

化工行業廢氣排放濃度波動性大,一般會含有酸霧和顆粒物,在進入RTO 燃燒時,需要進行混(hún)勻和去(qù)除酸霧和顆粒物。建議企業(yè)采用PP 堿洗塔對有機廢氣進行預處(chù)理,由於PP 填料塔(tǎ)強度不高,在發生(shēng)事故時極易泄爆,*大(dà)限度地保證係統安全。

2.4 增設必要的防火、防爆和泄爆等措施

廢氣收集總管中安裝防火閥,防火閥應符合GB15930 的相關規定;在RTO 入口加裝阻火器,阻火(huǒ)器應符合GB/T13347的相關規定;在RTO 燃燒室、緩衝罐、管道拐彎處加(jiā)泄爆片(piàn),防爆泄壓設(shè)計應符合GB 50160 的相關規定;在RTO 設備附近設置一些消防設施(shī);風(fēng)機、電機和置於現(xiàn)場的電氣儀表等設(shè)備的防爆等級應不低於現場級別。

2.5 優化收集係統

廢氣的收集以及風機選用需進行規範化設計,廢氣收集管線需(xū)統籌規劃,形成支管-主管-處理(lǐ)裝置-總排(pái)口的收集處理係統,確保(bǎo)廢氣收集效果,收集管網應考慮必要的防(fáng)火和泄爆。采用金屬材質的收集(jí)管網時,應考慮靜電跨(kuà)接、係統接地等措施,及時導出靜電(diàn),避免積聚,接地電阻應小於4Q,防雷設計應符(fú)合GB 50057、SH/T3038 的相關規定;避免管道中存在直角和(hé)尖角,減少因摩擦而導致的靜(jìng)電。

2.6 優化處理係統

RTO 爐設計時對廢(fèi)氣進行氣流場和熱流場(chǎng)模擬,其中氣流場(chǎng)模擬確保RTO 爐內無死(sǐ)角,廢氣(qì)能夠(gòu)均勻流暢通過,避免局部湍(tuān)流或濃(nóng)度過高;熱流(liú)場模擬確定陶瓷(cí)裝填量,選擇適宜熱回收效率,避免RTO 爐(lú)蓄熱室冷端溫度過高(gāo),減(jiǎn)少安全隱患。

2.7 優化運維措施

處理係(xì)統(tǒng)合理有效的運維是保證(zhèng)正(zhèng)常穩定運行的(de)必要條件,應定期對處理(lǐ)係統進行點檢維修和排查隱患,比如及時排出收集管網中的(de)積液,避免積液中的VOCs 再次揮發至氣相(xiàng),導致氣相(xiàng)中濃度過高;確保預處理設施的運(yùn)行效率,避(bì)免(miǎn)RTO爐中填料(liào)堵塞,引發斷流造成安(ān)全隱患。

2.8 設置各類安全預警措施

燃料供給(gěi)係統應設置高低壓保護和泄漏報警裝置;壓縮空氣係統應設置低壓保護和報警裝置;設置UPS 備用電源和壓(yā)縮空氣儲氣罐;設置應(yīng)急排空(kōng)管道,嚴(yán)禁與高溫排空管道共用煙囪排放;處理係統(tǒng)應設置安(ān)全儀表係統,對風機、閥門、燃燒器(qì)、爐膛和廢氣管道等設備設施的關鍵參數進(jìn)行實時監控和聯鎖;關鍵設備安全(quán)儀表係統應(yīng)不低於SIL2 標準設計。

2.9 漸進(jìn)化科學調試

RTO 爐調試時理(lǐ)應先進行空(kōng)載調試,待空載調試穩定後(hòu)再逐步接入低濃度有機廢氣(qì),如企業(yè)汙水池加蓋收集後廢氣、車間換風廢氣等,*終(zhōng)再逐步接入高濃度(dù)廢氣。同時對擬接入高濃度廢氣的排放流量、排放濃度進(jìn)行(háng)檢測,重點關注峰時濃度,峰值(zhí)濃度不得超高混合(hé)廢氣爆(bào)炸下限(xiàn)的25%。

3. 實際案例分析

某(mǒu)化工行業廢氣(qì)風量為30000 m3/h,廢氣中含有鹽(yán)酸、顆粒物和VOCs,采用堿洗+ 幹式過濾+RTO 處理(lǐ)企業混(hún)合廢氣,RTO 為三室RTO,VOCs 進氣濃度為1250mg/m3,綜合淨化效(xiào)率可以達到99%。目前已連續穩(wěn)定運行5 年(nián),該處理係統的安全控製措施詳見下表。

4. 結語(yǔ)